A granuláció döntő szerepet játszik a különféle iparágakban, különösen a gyógyszerekben, az élelmiszer -feldolgozásban és a vegyi gyártásban. A granulációs folyamat javítja a végtermék poráramlását, összenyomhatóságát és egységességét. A leggyakrabban használt granuláló gépek közül kettő a magas nyírókeverő granulátor (HSMG) és a Gyors keverő granulátor (RMG). Míg mindkét gépet úgy tervezték, hogy elérjék a granulációt, a szerkezet, a működés és az alkalmazási alkalmasság szempontjából különböznek egymástól. A cikk célja, hogy átfogó összehasonlítást nyújtson e két típusú granulátor között, hogy segítse a szakembereket megalapozott döntések meghozatalában.

Mi az a magas nyírókeverő granulátor?

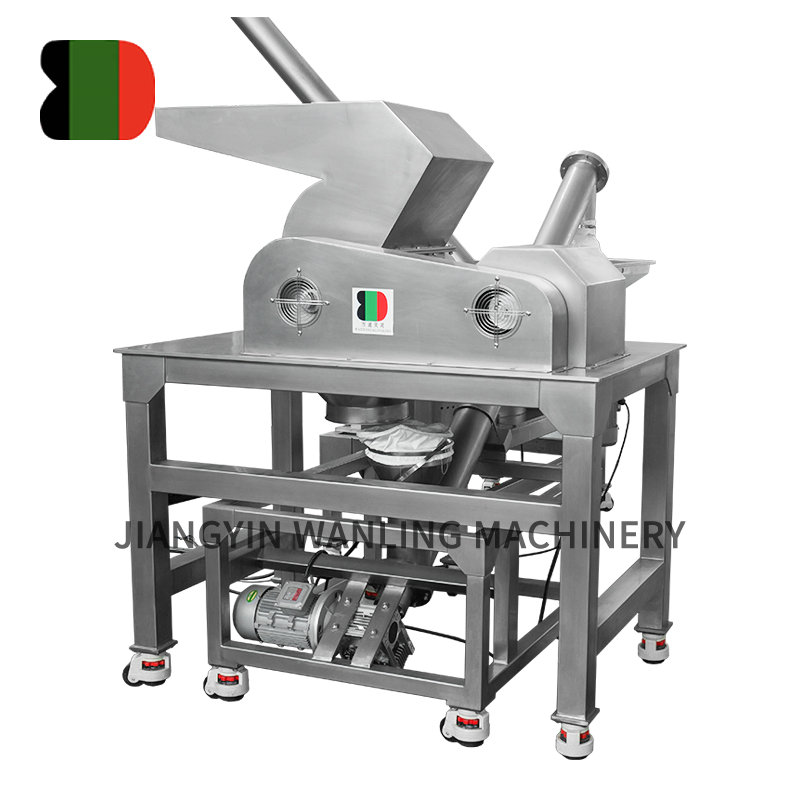

A magas nyíró keverő granulátor egy granuláló gép, amely elsősorban nagysebességű járókerékkel és aprítóval működik, hogy intenzíven keverje a porokat és a folyadékokat. A "nagy nyírási" az anyagokra alkalmazott intenzív mechanikai erőkre utal, amelyek sűrű, egyenletes granulátumok gyors képződését eredményezik. A magas nyírási művelet biztosítja a porok alapos nedvesítését és a hatékony részecskekötést.

A magas nyíró keverő granulátor kulcsfontosságú jellemzői:

Nagysebességű keverés és aprító pengék, amelyek intenzív mechanikus nyírást generálnak.

Képesség a nagy viszkitási kötőanyagok vagy ragadós porok kezelésére.

Viszonylag sűrű, gömb alakú granulátumot termel, jó mechanikai szilárdsággal.

Általában nedves granulációs folyamatokban használják.

Mi az a gyors keverő granulátor?

A gyors keverő granulátorok, más néven folyadékágy -granulátorok, bizonyos összefüggésekben kombinálják a gyors keverési hatást a kötőanyagok ellenőrzött hozzáadásával. A "gyors" kifejezés kiemeli a gyors és hatékony keverési folyamatot, de a nyíróerők általában alacsonyabbak a magas nyírási granulátorokhoz képest. A gyors keverők nagysebességű járókerék és alacsony sebességű aprító kombinációját használják a folyadékok és az egységes granulátum képződésének egyenletes eloszlásának biztosítása érdekében.

A gyors keverő granulátor kulcsfontosságú jellemzői:

A porok és a folyékony kötőanyagok gyors keverése.

Kevésbé intenzív nyíróerők a HSMG -hez képest.

Általában porózus, kevésbé sűrű granulátumot termel.

Széles körben használják a gyógyszeripari tabletta előállításában és más iparágakban, amelyek egységes granulátum -eloszlást igényelnek.

Alapvető különbségek a magas nyírókeverő granulátor és a gyors keverő granulátor között

| Vonatkozás | Magas nyírókeverő granulátor | Gyors keverő granulátor |

|---|---|---|

| Nyíróerő | Magas nyírók a gyors járókerék és a helikopter miatt | Mérsékelt nyírást kevésbé agresszív keveréssel |

| Szemcsés sűrűség | Sűrűbb, kompaktabb granulátumok | Porózusabb és kevésbé sűrű granulátumok |

| Keverési sebesség | Nagysebességű keverés intenzív energiabevitelkel | Gyors keverés a szabályozott energiával |

| Tipikus granulátum alak | Gömb alakú és sima granulátumok | Szabálytalan, porózus granulátumok |

| Megfelelő porok | Ragadós, nagy viszkolyporok | Szabadon folyó porok |

| Közös alkalmazások | Nedves granuláció gyógyszerekben, ételekben, vegyszerekben | Gyógyszerészeti tabletták, néhány élelmiszer -feldolgozás |

| Kötőanyag -kiegészítés | Általában fokozatosan hozzáadva folyamatos keveréssel | Egyenletesen elosztott kötőanyag gyors keveréssel |

Alkalmazások és ipari felhasználások

Mindkét típusú granulátor kritikus szerepet tölt be a termékkészítményben, különösen a gyógyszergyártásban, ahol a granulátum minősége közvetlenül befolyásolja a tabletta minőségét. A magas nyírási keverő granulátorok előnyösek, ha nagyobb mechanikai szilárdságú granulátumokra van szükség, vagy ha intenzív keverést igénylő kihívást jelentő készítményekkel dolgoznak. Másrészt, a gyors keverő granulátorok gyorsabb feldolgozási időt és jobb irányítást kínálnak a granulátum méreteloszlása felett, ami fontos bizonyos tabletták tömörítési folyamatainál.

A magas nyírókeverő granulátor és a gyors keverő granulátor közötti kiválasztás nagymértékben függ az anyag jellemzőitől, a szükséges granulátum tulajdonságaitól és a termelési skálától. A granulációs folyamat optimalizálásához és a termékminőség biztosításához elengedhetetlen az operatív különbségek és a teljesítmény -attribútumok megértése. Míg mindkét gép értékes eszközök a porfeldolgozásban, a granulátor típushoz való igazítása az adott termelési igényekkel javíthatja a hatékonyságot, csökkentheti a feldolgozási időt és javíthatja a termékek általános konzisztenciáját.