Az ipari keverés világában, ahol a termékminőség szempontjából az egységesség a legfontosabb, a Duplakúp turmixgép kiemelkedik elegáns egyszerűségével, gyengéd működésével és megbízható teljesítményével. Ez a sokoldalú igásló kiválóan homogenizálja a szabadon folyó porokat, granulátumokat és törékeny szilárd anyagokat anélkül, hogy károsítaná a részecskéket vagy túlzott hőt termelne. Egyedülálló bukóhatása a keverési műveletek sarokkövévé teszi a gyógyszeriparban, az élelmiszer-feldolgozásban, a vegyszerekben és a kozmetikumokban, különösen érzékeny vagy nagy értékű anyagok esetében.

Az alapelv: A gravitáció szelíd bukdácsolása

A nagy nyíróerejű keverőkkel ellentétben, amelyek lapátokra vagy járókerekekre támaszkodnak, a kettős kúpos turmixgép a következő elven működik. diffúziós keverés bukdácsoló hatáson keresztül . Hatékonysága jellegzetes geometriájában és forgó mozgásában rejlik:

-

Megkülönböztető forma: Az edény két kúpos részből áll, amelyek széles aljánál hegesztettek, és egy központi hengeres szakaszt alkotnak. Ez a szimmetrikus, kéthegyes forma kulcsfontosságú funkciójában.

-

Axiális forgás: Az egész ér lassan forog (általában 5-25 fordulat/perc) vízszintes tengelye körül. Ez a tengely a központi hengeres szakaszon halad át, merőlegesen a kúpok csúcsaira.

-

Anyagmozgás: Ahogy a turmixgép forog, az anyagterhelést a belső falak emelik meg. A gravitáció ezután a lejtős felületeken a középpont felé zuhan lefelé.

-

Diffúziós keverés: Az állandó lépcsőzetes és gördülő mozgás a részecskék gyengéd hajtogatását és összekeverését hozza létre. A részecskék sugárirányban mozognak a perifériáról a középpont felé és vissza, elősegítve a diffúziót – a részecskék természetes mozgását a magasabb koncentrációjú területekről az alacsonyabb koncentrációjú területekre – mint elsődleges keverési mechanizmust.

-

Minimális nyírás és hő: A nagy sebességű pengék hiánya biztosítja, hogy a törékeny részecskék (például szemcsék, kristályok vagy pelyhek) nem bomlanak le, és a hőérzékeny anyagok nem súrlódnak le.

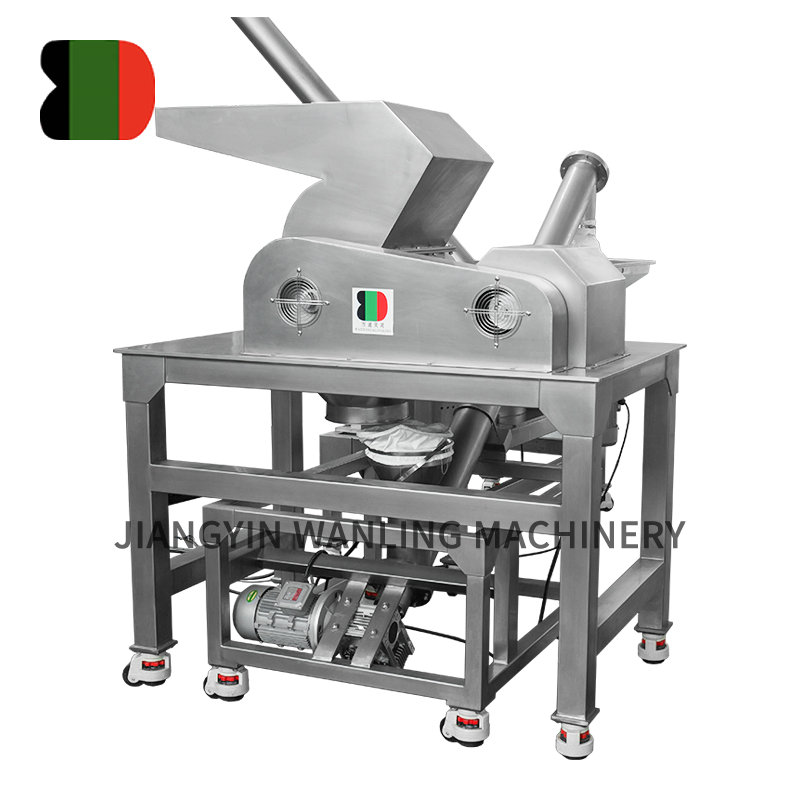

Főbb alkatrészek és tervezési jellemzők:

-

Edény (kúp/henger szerelvény):

-

Anyag: Tipikusan rozsdamentes acél (304 vagy 316L) a higiénia és a korrózióállóság érdekében. A polírozott belső felületek (Ra ≤ 0,4 µm a gyógyszerre jellemző) minimalizálják a tapadást és elősegítik a tisztítást.

-

Geometria: A kúpszögek kritikusak (gyakran 30-45 fok), hogy biztosítsák a megfelelő anyagáramlást és a teljes kiürítést. A központi hengerhossz befolyásolja a kapacitást és a keverési dinamikát.

-

Kapacitás: A laboratóriumi méretektől (5-50 liter) a nagy gyártóegységekig (1000 liter) széles skálán mozog.

-

-

Forgatási rendszer:

-

Meghajtó motor: A változtatható fordulatszámú hajtás lehetővé teszi a fordulatszám optimalizálását különböző anyagokhoz és tételméretekhez.

-

Sebességváltó/csökkentő: Lefokozza a motor fordulatszámát a szükséges lassú fordulatszámra, miközben biztosítja a szükséges nyomatékot.

-

Tengely és csapágyak: A robusztus, csapágyakra szerelt tengely támogatja a hajó súlyát és a forgási terhelést. A tömítések megakadályozzák a szennyeződést.

-

-

Támogató keret: A masszív szerkezet tartja a hajtórendszert, és forgás közben támogatja a hajócsonkokat.

-

Be-/kirakodási portok:

-

Aknák: Zárt nyílások a kúpokon a kézi töltéshez, ellenőrzéshez és tisztításhoz.

-

Szelepes nyomónyílás: Az egyik kúp alsó csúcsán található. A pillangószelepek vagy tolószelepek biztosítják a szabályozott, pormentes és teljes ürítést. Az ürítés történhet közvetlenül tartályokba, hordókba vagy feldolgozó berendezésekbe.

-

-

Választható funkciók:

-

Erősítő rúd (szaggató / csomómentesítő): Egy forgó rúd pengékkel axiálisan az edény belsejébe. Mérsékelten használják nagy sebességgel kisebb agglomerátumok feltörésére nélkül jelentősen növeli a nyírást. Nem mindig jelen van.

-

Permetező fúvókák: Kisebb folyékony kötőanyagok vagy bevonatok hozzáadásához keverés közben (granulálás/bevonás).

-

Vákuum/nyomás képesség: Inert atmoszférájú feldolgozáshoz vagy szárításhoz.

-

CIP/SIP rendszerek: Helyben tisztítható és gőzölhető a gyógyszerészeti és élelmiszer-higiéniához.

-

Porgyűjtő portok: Csatlakoztassa a porelszívó rendszerekhez a betöltés/ürítés során.

-

Műszerportok: Szondákhoz (hőmérséklet, nedvesség, NIR).

-

Biztonsági reteszek: Akadályozza meg a működést, amikor az ajtók nyitva vannak, vagy a védőburkolatokat eltávolították.

-

A kettős kúp elv előnyei:

-

Gyengéd keverés: Ideális törékeny, koptató vagy hőérzékeny anyagokhoz (gyógyszerszemcsék, pelyhek, instant italporok, magvak, fűszerek).

-

Egységes keverés: Kiválóan alkalmas hasonló sűrűségű és részecskeméretű, szabadon folyó szilárd anyagokhoz. Magas homogenitást ér el.

-

Minimális termékromlás: Az alacsony nyíróerő megőrzi a részecskék integritását és elkerüli a hő felhalmozódását.

-

Hatékony kisülés: A kúpos forma elősegíti a teljes, maradékmentes kisülést a gravitáció révén.

-

Könnyű tisztítás: Sima, zsúfolt belső felületek, gyakran nagy hozzáférési portokkal. Alkalmas CIP/SIP-hez.

-

Méretezhetőség: Viszonylag kiszámítható méretnövelés a labortól a gyártásig.

-

Sokoldalúság: A kapacitások és anyagok széles skáláját kezeli. Alkalmazható könnyű bevonathoz vagy folyadék hozzáadásához.

-

Egyszerűség és megbízhatóság: Robusztus mechanikai kialakítás, kevesebb mozgó alkatrészrel az edényben a szalagkeverőkhöz képest.

Korlátozások és szempontok:

-

Szegregációs kockázat: Jelentős részecskeméret-, -forma- vagy -sűrűség-különbségekkel küszködhet (pl. finom por durva szemcsékkel keverve), ami potenciálisan szegregációhoz vezethet a kiürítés vége felé vagy a leállítás után. A töltési szint és a keverési idő optimalizálását igényli.

-

Nedves/rosszul folyó anyagok: A ragadós, kohéziós vagy nagyon nedves anyagok csomókat képezhetnek, vagy a falakhoz tapadhatnak, ahelyett, hogy szabadon lépcsőznének.

-

Hosszabb keverési idők: A konvektív keverőkkel (például szalaggal vagy lapáttal) összehasonlítva a diffúziós keverés általában hosszabb ideig tart a homogenitás eléréséhez (percek és órák között, a keveréktől függően).

-

Korlátozott méretcsökkentés: Nem nagy agglomerátumok köszörülésére vagy lebontására tervezték (kivéve, ha megfontoltan használnak erősítő rudat).

-

Kitöltési szint korlátozások: Az optimális teljesítményhez általában az edény térfogatának 30-60%-át kell kitölteni. Az alultöltés csökkenti a keverési hatékonyságot; a túltöltés megakadályozza a szükséges bukdácsolást.

-

Kötegelt folyamat: Nem folyamatos.

Kritikus alkalmazások az iparágakban:

-

Gyógyszerészeti:

-

Aktív gyógyszerészeti összetevők (API-k) összekeverése segédanyagokkal.

-

A granulátum homogenizálása préselés előtt (tablettázás).

-

Kenőanyag-keverés (pl. Magnézium-sztearát).

-

Magvak bevonása aktív anyagokkal (korlátozott felhasználás).

-

-

Étel és ital:

-

Szárazleves, szósz, mártás és desszertporok keverése.

-

Fűszerek és fűszerek összekeverése.

-

Liszt, cukor, sütőpor, stb.

-

Instant italporok keverése.

-

-

Vegyszerek:

-

Pigmentek, színezékek és adalékanyagok keverése.

-

Katalizátor komponensek keverése.

-

Homogenizáló műtrágya granulátum.

-

Polimer porok keverése.

-

-

Kozmetika és testápolás:

-

Talkum, arcporok keverése.

-

Száraz sampon összetevőinek keverése.

-

Pigmentek kombinálása sminkhez.

-

-

Műanyagok és polimerek: Főkeverékek, adalékanyagok és újraőrlés keverése.

Főbb kiválasztási és működési tényezők:

-

Anyag jellemzői: Folyékonyság, részecskeméret-eloszlás, sűrűségkülönbségek, törékenység, hő/nyírási érzékenység, kohézió.

-

Szükséges homogenitás: Mennyire kritikus a keverék egységessége? Mik az elfogadási kritériumok?

-

Tételméret és kapacitás: Igazítsa az edény méretét a termelési igényekhez, az optimális töltési szintet (30-60%) tiszteletben tartva.

-

Keverési idő: Kísérletileg határozzuk meg minden egyes készítmény esetében; befolyásolja az anyag tulajdonságai, a tétel mérete és a fordulatszám. Gyakran érvényesítést igényel.

-

Forgási sebesség (RPM): Kritikus paraméter. Túl lassú: elégtelen keverés. Túl gyors: a centrifugális erő a falnak tartja az anyagot, megakadályozva a felborulást ("centrifugálást"). Az optimális fordulatszám az edény méretétől és anyagától függ.

-

Építőanyag és kivitel: Rozsdamentes acél minőség (304 vs 316L), felületkezelés (polírozás Ra érték), GMP követelmények.

-

Kiürítési követelmények: Szelep típusa, pormentesítés szükségessége, csatlakozás a későbbi berendezésekhez.

-

Tisztítás és érvényesítés: CIP/SIP, tisztíthatóság, szabályozott iparágak (FDA, EMA) dokumentációjának szükségessége.

-

Választható funkciók: Erősítő rúd, permetező rendszer, vákuum, műszerezés szükséges.

Karbantartás a hosszú élettartam és a teljesítmény érdekében:

-

Rendszeres kenés: Csapágyak, sebességváltó.

-

Tömítés ellenőrzése: Kerülje el a szivárgást (kenőanyag, termék).

-

Csapágyellenőrzések: Monitor kopás vagy zaj szempontjából.

-

Hajtásrendszer ellenőrzése: Szíjak, láncok, tengelykapcsolók.

-

Hajóvizsgálat: Ellenőrizze, hogy nincsenek-e horpadások, karcolások vagy kopás a belső felületeken.

-

Szelep karbantartás: Győződjön meg arról, hogy a nyomószelep tömítései és mechanizmusai zökkenőmentesen működnek.

-

Szűrőcsere: Porgyűjtő nyílásokon vagy szellőzőszűrőkön.

A kettős kúpos keverés jövője: Okosabb és hatékonyabb

-

Fejlett folyamatelemzési technológia (PAT): Valós idejű NIR (Near-Infrared) szondák integrálása a keverési egyenletesség soron belüli figyeléséhez és végpont meghatározásához.

-

Modellalapú vezérlés és digitális ikrek: Folyamatmodellek és érzékelőadatok használata a keverési idő és a fordulatszám automatikus optimalizálására minden egyes tételhez.

-

Továbbfejlesztett tisztítás érvényesítése: Automatikus CIP felügyelet TOC (Total Organic Carbon) vagy vezetőképesség-érzékelőkkel.

-

Továbbfejlesztett anyagok és bevonatok: Még simább, kopásállóbb és tapadásgátló belső felületek.

-

Energiahatékonyság: Optimalizált hajtásrendszerek és változtatható fordulatszám szabályozás.

-

Adatintegráció és IIoT: A turmixgép teljesítményadatainak (motorterhelés, fordulatszám, hőmérséklet) összekapcsolása az üzemvezérlő rendszerekkel a prediktív karbantartás és az OEE nyomon követése érdekében.

Következtetés: A gyengéd keverés tartós értéke

A Double Cone Blender továbbra is létfontosságú és gyakran pótolhatatlan eszköz a porfeldolgozó arzenálban. Egyszerű, gravitáció által vezérelt bukdácsoló hatása egyedülállóan gyengéd és hatékony megoldást kínál a homogenitás elérésére a szabadon folyó szilárd anyagokban, ahol a részecskék integritása kritikus. Bár nem ez a leggyorsabb keverő, megbízhatósága, könnyű tisztíthatósága, méretezhetősége és az érzékeny alkalmazásokhoz való alkalmassága biztosítja a folyamatos előtérbe helyezését, különösen a szigorúan szabályozott iparágakban, például a gyógyszeriparban és az élelmiszeriparban. Működési elveinek, előnyeinek, korlátainak és optimális működési paramétereinek megértése kulcsfontosságú a konzisztens, kiváló minőségű keverés teljes potenciáljának kiaknázásához. Ha a száraz szilárd anyagok kíméletes, diffúzió alapú keverésére van szükség, a kettős kúpos turmixgép bevált és megbízható technológia.