Folyadékágy -granuláció sarokköves technikává vált a modern gyógyszerészeti, vegyipari és élelmiszeriparban, mivel hatékonyan átalakítja a finom porokat szabadon folyó granulátumokká, szabályozott részecskemérettel és fokozott összenyomhatósággal. A folyékony ágy granulátor (FBG), mint a folyamat alapvető berendezése, kiváló keverési, szárítási és granulációs teljesítményt kínál egyetlen egységben, elősegítve mind a termék minőségét, mind a folyamat hatékonyságát.

Ez a cikk átfogó áttekintést nyújt a folyadékágy -granulátorok működési alapelveiről, tervezési megfontolásairól, folyamatparamétereiről, előnyeiről, korlátozásairól és ipari alkalmazásairól, a folyamatos gyártásban és a folyamat optimalizálásában játszott fejlődő szerepükre összpontosítva.

1. A folyékony ágy granulációjának alapjai

A folyadékágy-granuláció magában foglalja a részecskék szuszpendálását egy felfelé áramló levegőben, miközben egyidejűleg permetezik egy granuláló oldatot vagy kötőanyagot a fluidizált porra. A folyamat három elsődleges szakaszból áll:

-

Fluidizáció: Forró levegőt vezetnek be a kamra aljától, hogy fluidizálják a porágyat, dinamikus és turbulens környezetet teremtve.

-

Permetezés: A kötőanyag -oldatot egy fúvókán keresztül porlasztják és a fluidált részecskékre permetezik, ami a részecskék tapadását és granulátumokat képez.

-

Szárítás: A fűtött levegő elpárologtatja az oldószert vagy a nedvességet a kötőanyagból, megszilárdítva a granulátumokat és megakadályozva az agglomerációt.

Az eredmény egyenletes, sűrű és mechanikailag stabil granulátum, javított áramlási tulajdonságokkal, összenyomhatósággal és diszperziós viselkedéssel.

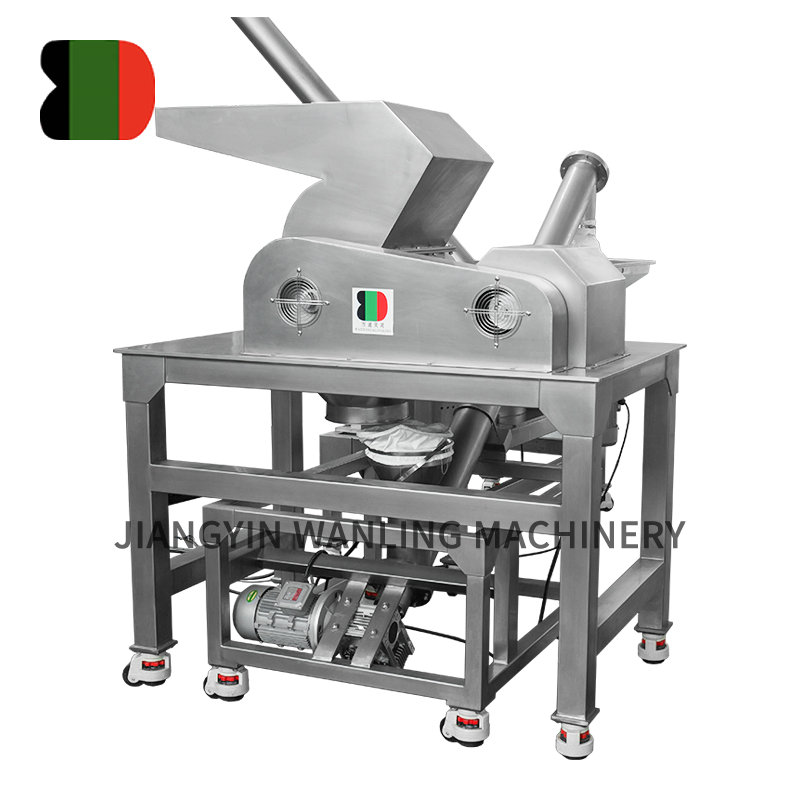

2. A folyékony ágy granulátorának megtervezése és alkotóelemei

Egy tipikus folyadékágy -granulátor több integrált alkatrészből áll:

-

Légkezelő egység (AHU): Kellékek szűrt, hőmérséklet- és páratartalommal szabályozott levegő, hogy biztosítsák a következetes fluidizációt és a szárítást.

-

Termékkamra: A fő granulációs edény, ahol a porok fluidálódnak és granulálnak; Gyakran tervezett Wurster oszlop vagy particionálási zónákkal fejlett modellekben.

-

Permetező fúvóka rendszer: Binder oldatot szállít atomi formában; Lehet, hogy a legmagasabb permetezés, az alsó permet vagy a tangenciális permet, a folyamat kialakításától függően.

-

Szűrőrendszer: Rögzíti a levegőben lévő bírságokat és megakadályozza a termékvesztést; A táska szűrőket vagy a patronszűrőket általában használják.

-

Vezérlő rendszer: Monitorok és szabályozzák a hőmérsékletet, a légáramot, a permetezési sebességet és a nyomásesést a rendszerben a folyamat stabilitásának fenntartása érdekében.

A modern rendszerek gyakran tartalmazzák a CIP (tiszta) funkciókat, a PAT (Process Analitical Technology) eszközöket és az automatizált receptkezelést a GMP-megfeleléshez és az egyszerű működéshez.

3. Kulcsfontosságú paraméterek

A folyékony ágy granulációjának teljesítménye és reprodukálhatósága erősen támaszkodik a folyamatparaméterek optimalizálására:

-

Bemeneti levegő hőmérséklete és áramlási sebessége: Befolyásolja a szárítás hatékonyságát és a fluidizációs minőséget.

-

Permetezési sebesség és cseppméret: Meghatározza a kötőanyag eloszlását és a granulátum növekedését; A túlzott permetezés túlnyegylethez vagy agglomerációhoz vezethet.

-

Attomizáló légnyomás: Befolyásolja a cseppek méretét és a permetezést; A finomvezérlés megakadályozza a fúvóka elzáródását és az egyenetlen granulációt.

-

Ágyhőmérséklet: Egy meghatározott tartományon belül szabályozva a hőérzékeny anyagok lebomlásának elkerülése érdekében.

-

Nedvességtartalom és a végpont kimutatása: Az inline érzékelők, például a NIR (közeli infravörös) spektroszkópia segíti a granulációs végpontok pontos azonosítását.

Ezeknek a változóknak a kiegyensúlyozása biztosítja a következetes granulátum jellemzőit és minimalizálja a kötegelt-tétel-variabilitást.

4. A kötőanyag -alkalmazás módjai

A folyékony ágy granulátorok kategorizálhatók a kötőanyag -alkalmazás irányával és módszerével:

-

A legmagasabb permetezés granuláció: A kötőanyagot felülről a fluidizált ágyra permetezik; Széles körben használják az agglomerációhoz és a nedves granulációhoz a gyógyszerekben.

-

Alsó permetezés (wurster) bevonat: Eredetileg bevonó részecskékre vagy pelletre tervezték; használható a granulációban, ha pontos alkalmazásra van szükség.

-

Tangenciális permetezési rendszerek: A forgó tárcsa és a tangenciális légáramlás; Alkalmas nagyobb vagy sűrűbb részecskékhez, amelyek jobban szabályozott granulációt igényelnek.

Minden konfigurációnak speciális felhasználási esetei vannak, a részecskemérettől, a készítmény tulajdonságaitól és a kívánt granulátum morfológiájától függően.

5. A folyékony ágy granulációjának előnyei

A folyékony ágy granulációs technikája számos előnyt jelent a hagyományos granulációs módszerekkel szemben, mint például a magas nyírási granuláció vagy a száraz granuláció:

-

Egységes granulátum méreteloszlás: Elősegíti a kiváló tabletták és a beágyazási teljesítményt.

-

Integrált folyamat lépések: Egyesíti a granulációt és a szárítást egy egységben, csökkentve a berendezés lábnyomát és a feldolgozási időt.

-

Javított termékstabilitás: A folyadékágy -technikákon keresztül képződött granulátumok alacsonyabb maradék nedvességtartalmúak és nagyobb szerkezeti integritással rendelkeznek.

-

Skálázhatóság és kötegelt rugalmasság: Könnyen adaptálható a laboratóriumi méretű egységektől a teljes termelési rendszerekig.

-

Csökkenti a keresztszennyeződés kockázatát: A vontatott levegőszűréssel ellátott zárt rendszerek fenntartják a termék tisztaságát és higiéniáját.

Ezek az előnyök miatt a folyékony ágy granulátorok különösen alkalmasak a szabályozott környezetekhez, például a gyógyszerészeti és élelmiszer-minőségű gyártáshoz.

6. Alkalmazások az iparágakban

Gyógyszerek:

A folyadékágy -granulátorokat széles körben használják a fokozott összenyomható és oldódási profilú tabletták és kapszulák granulátumának előállításához. Rétegezési és bevonási folyamatok révén támogatják az ízfaszítást és a szabályozott felszabadulású készítményeket is.

Vegyszerek és agrokémiai anyagok:

A kémiai feldolgozás során az FBG -ket finom, poros porokból származó granulátum képzésére használják a kezelési veszélyek csökkentése és az áramlás javítása érdekében. Az agrokémiai termelésben elősegítik a granulátumok előállítását a műtrágyák és a peszticidek jobb alkalmazásával.

Élelmiszeripar:

Az FBG -ket olyan összetevők granulálásában alkalmazzák, mint az azonnali levesporok, a kávé vagy a táplálkozási kiegészítők, javítva az oldhatóságot, a textúrát és a stabilitást.

Mosószerek és tisztító termékek:

A folyadékágyrendszereken keresztül létrehozott granulált mosószerek fokozott oldódási sebességet és csökkentett sütéseket mutatnak a tárolás során.

7. Korlátozások és kihívások

Előnyei ellenére a folyékony ágy granulációja bizonyos korlátozásokkal rendelkezik:

-

Magas tőke és működési költségek: A kezdeti berendezések beruházása és az energiafogyasztás magasabb az egyszerűbb granulációs módszerekhez képest.

-

Anyagérzékenység: Nem alkalmas nagyon kohéziós vagy hidrofil porokhoz, amelyeket nehéz fluidizálni.

-

Méretezési bonyolultság: Gondos folyamatfejlesztést igényel a skálák közötti konzisztencia fenntartása érdekében.

-

A túlzott mértékű vagy agglomeráció kockázata: A folyamat eltérései gyorsan nem kívánt csomó képződést vagy rossz granulátum egységességet eredményezhetnek.

Ezek kezelése érdekében a gyártók egyre inkább integrálják a fejlett vezérlőket, az inline érzékelőket és a szimuláció-alapú tervezési módszereket a kockázatok előrejelzésére és enyhítésére.

8. Előrelépések és jövőbeli trendek

A legújabb innovációk tovább bővítették a folyékony ágy granulátorok képességeit és hatékonyságát:

-

Folyamatos folyadékágy granuláció: A tételről a folyamatos rendszerekre való áttérés lehetővé teszi a valós idejű minőség-ellenőrzést és a magasabb átviteli sebességet.

-

Intelligens érzékelők és AI-alapú vezérlők: A PAT eszközök és a gépi tanulás megvalósítása lehetővé teszi a granulációs végpontok és a minőségi paraméterek adaptív vezérlését.

-

Zárt hurkú nedvességfigyelés: Segít a ciklusidő csökkentésében és a granulátum konzisztenciájának javításában a szárítási levegő és a permetezési sebesség dinamikus beállításával.

-

Moduláris berendezések kialakítása: Megkönnyíti a gyors termékváltásokat és a többtermékes rugalmasságot.

Ezek az előrelépések a folyadékágy technológiájának helyezése az ipari 4.0 -as stratégiák központjában a gyógyszerészeti és élelmiszer -gyártásban.