Por szalagos keverő keverő Gyártó

-

Vad vízszintes élelmiszerpor szalagkeverő turmixgép

A WLLD Food Power szalagkeverőgép vízszintes szalagkeverő tengelyt használ, belső és külső spirális pengékkel. A pengék az anyagot ellentétes irányba mozg... -

Wlld 1000 kg ipari száraz porszalag keverőgép

Az 1000 kg -os szalagkeverő vízszintes típusú keverőgép, sok modellje van, a legnagyobb kötet 15000L, tehát ez a keverőgép használható az iparban.

Rólunk

Becsület

-

Becsület

Becsület -

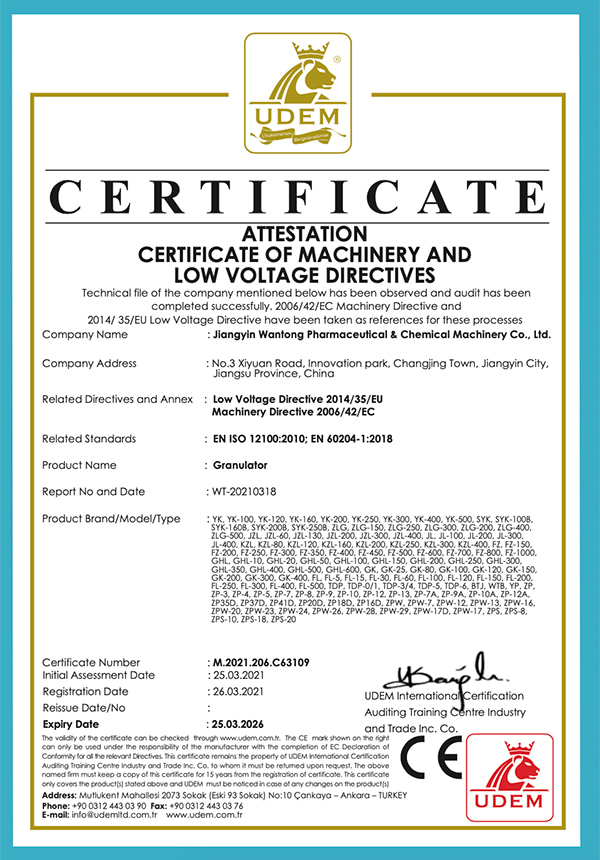

CE

CE

Hír

-

Ipari hírek 2026-01-06

Fűszerdaráló gépek bemutatása Darálógépek fűszerekhez nélkülözhetetlen kellékei mind az ...

Tekintse meg többet -

Ipari hírek 2026-01-04

Bevezetés az ipari szárítási módszerekbe A szárítás kritikus folyamat a gyógyszer-, vegyi- és ...

Tekintse meg többet -

Ipari hírek 2025-12-23

Bevezetés a Duplakúpos turmixgépek A kettős kúpos keverők széles körben használt ipari k...

Tekintse meg többet -

Ipari hírek 2025-12-18

Bevezetés a Fűszerdaráló gépek A fűszerdaráló gépek nélkülözhetetlen eszközök a keresked...

Tekintse meg többet

Ipari tudás bővítése

Hogyan optimalizálhatja a keverési időt és az energiafogyasztást egy szalagkeverőben?

A keverési idő és az energiafogyasztás egy szalagkeverőben történő optimalizálása számos stratégiát foglal magában, amelyek célja az alapos keverés elérése, miközben az erőforrások felhasználásának minimalizálása. Íme néhány módszer ennek elérésére:

Megfelelő berendezések méretezése: Győződjön meg arról, hogy a szalagkeverő mérete és kapacitása megegyezik a termelési követelményekkel. A túlméretezett keverő használata hosszabb keverési időket és felesleges energiafogyasztást eredményezhet.

Optimalizált agitátor sebessége: Állítsa be a szalag agitátor sebességét az optimális szintre a keveréshez. A túl magas sebesség túlzott energiafogyasztást és szükségtelen kopást okozhat a berendezésen, míg a túl alacsony sebesség hiányos keverést okozhat.

Batch betöltési technikák: Helyesen töltsön be az anyagokat a keverőbe a keverés hatékonyságának maximalizálása érdekében. Kerülje a keverő túlterhelését vagy aláblázását, mivel ez befolyásolhatja a keverék teljesítményét és az energiafogyasztást.

Anyag előfeldolgozása: Az előfeldolgozó anyagok, például a részecskeméret csökkentése vagy bizonyos összetevők előkeverése, csökkenthetik a homogén keverés eléréséhez szükséges általános keverési időt és energiát.

Optimalizált keverési sorrend: Határozza meg a feldolgozott anyagok leghatékonyabb keverési sorrendjét. Ez magában foglalhatja az összetevők hozzáadásának sorrendjének beállítását a keverőhöz, vagy változtatni a különböző tételek keverési idejét.

Adalékanyagok használata: Bizonyos esetekben az áramlási segédeszközök vagy kenőanyagok hozzáadása hozzájárulhat a részecskék közötti súrlódás csökkentéséhez, ami gyorsabb keverést és alacsonyabb energiafogyasztást eredményez.

Hatékony hőátadás: Ha a keverési folyamat során (például szárításhoz vagy kémiai reakciókhoz) hőátadásra van szükség, optimalizálja a keverő tervezését a hatékony hőátadás biztosítása érdekében, miközben minimalizálja az energiavesztést.

Felügyeleti és vezérlési rendszerek: Végezzen megfigyelő és vezérlő rendszereket a keverési teljesítmény folyamatos értékeléséhez és a működési paraméterek valós időben történő beállításához a keverési idő és az energiafogyasztás optimalizálása érdekében.

Rendszeres karbantartás és kalibrálás: Tartsa meg a szalagkeverő Jól karbantartott és kalibrált az optimális teljesítmény biztosítása érdekében. Ez magában foglalja a kopott vagy sérült alkatrészek ellenőrzését, a mozgó alkatrészek kenését és a vezérlő rendszerek kalibrálását.

Folyamatos fejlesztés: Folyamatosan értékeljük és javítsák a keverési folyamatokat kísérletezés, adatelemzés és a szolgáltatók visszajelzései révén az optimalizálás és a hatékonyságnövekedés lehetőségeinek meghatározása érdekében.

Milyen anyagi előkezelési technológiák segíthetnek a szalagkeverő kényelmesebben történő futtatásában?

Az anyagi előkezelési technológiák jelentősen befolyásolhatják a szalagkeverők hatékonyságát és kényelmét. Íme néhány módszer:

A részecskeméret csökkentése: A nagyobb részecskék kisebb méretűre történő őrzése vagy marása megkönnyítheti a szalagkeverők gyorsabb és egységesebb keverését, csökkentve a feldolgozási időt és az energiafogyasztást.

Nedvesség beállítása: A nedvesség előzetes szárítása vagy hozzáadása az anyagokhoz egy adott nedvességtartalom elérése érdekében javíthatja azok áramlási és keverési tulajdonságait, ami hatékonyabb keveréshez vezet szalagkeverők .

DEAGGLOMERATION: A keverés előtti agglomerátumok vagy csomók felbomlása megakadályozhatja az egyenetlen eloszlást és javíthatja a végső keverék homogenitását, így a szalagkeverő művelet simábbá válik.

Előzetes keverés: A hasonló fizikai tulajdonságokkal rendelkező vagy a szegregációra hajlamos előzetes keverő összetevők javíthatják a szalagkeverő általános keverési hatékonyságát, csökkentve a hiányos keverés vagy az alkatrészek egyenetlen eloszlásának kockázatát.

Felszíni kezelés: Az anyagfelületek bevonása vagy kezelése adalékanyagokkal vagy kenőanyagokkal csökkentheti a súrlódást és javíthatja az áramlási tulajdonságokat, lehetővé téve a könnyebb kezelést és az egységesebb keverést a szalagkeverőkben.

Hőmérséklet -szabályozás: Az anyagok előmelegítése vagy hűtése egy adott hőmérsékleti tartományba optimalizálhatja viszkozitását és reológiai tulajdonságait, megkönnyítve a jobb keverési teljesítményt és csökkentve a szalagkeverő energiaigényét.

Szitálás vagy szűrés: A túlméretezett részecskék vagy idegen szennyező anyagok eltávolítása szitálás vagy szűrés révén a keverés előtt megakadályozhatja a berendezések károsodását és biztosíthatja a szalagkeverő simább működését.