Nagy nyíróerejű keverő granulátor Gyártó

-

WHL magas nyíró gyors keverő granulátor

Könnyű egylépéses granuláció: A WHL sorozat kiküszöböli a külön keverési és granuláló berendezések szükségességét. Egyszerűen adja hozzá a száraz porokat, vezesse ... -

WHL Magas nyíró gyógyszerporkeverő granulátor gép

WHL Magas nyíró gyógyszerészeti porkeverő Granulátor gép A járókerék és aprítók kombinációját használja erőteljes keverési akció létrehozásához, amely alkalmas a g... -

WHL nagysebességű gyors keverő granulátor

A WHL nagysebességű gyors keverő granulátor egy nagysebességű keverő granulátor, amelyet a nyersanyagok hatékony és gyors feldolgozására terveztek. Háromlevelű kev... -

WHL nagy nyíró gyors keverő granuláló granulátor gép

A Rapid keverő granulátorgépe elsősorban a keverési rendszerből, a vágó rendszerből, a keretből, a keverőhordóból, az elektromos vezérlődobozból stb.

A Rapid keverő granulátor egy vízszintes hengeres szerkezetet fogad el, ésszerű szerkezetű. Fluidizált granuláció, jó folyékonyságú gömb alakú részecskéket képezve. A gyors keverő granulátor por anyagokat és ragasztókat kever el hengeres vagy kúpos tartályokban, alaposan összekeverve őket nedves puha anyagokba egy alsó keverő lapát segítségével, majd egyenletes nedves részecskékké vágva őket egy oldalra szerelt nagysebességű csiszolópad segítségével.

Rólunk

Becsület

-

Becsület

Becsület -

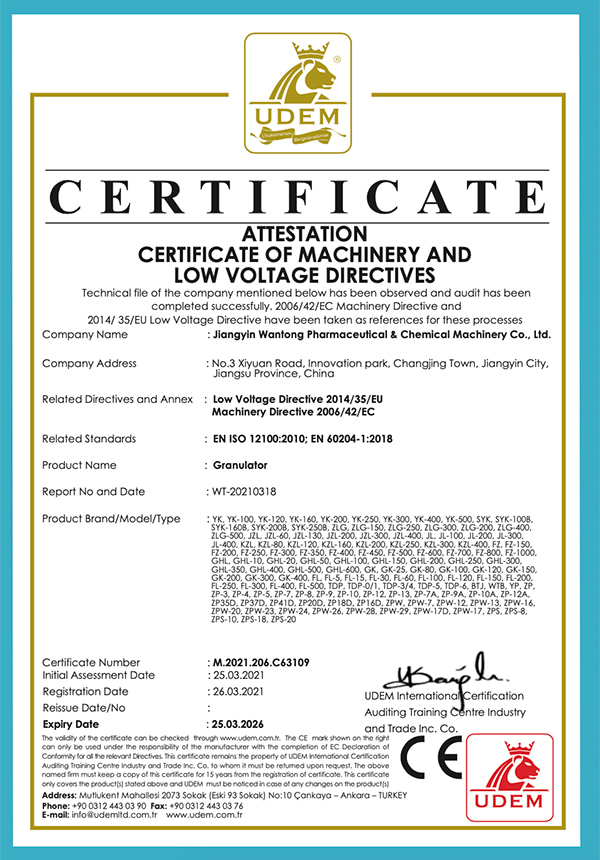

CE

CE

Hír

-

Ipari hírek 2026-01-06

Fűszerdaráló gépek bemutatása Darálógépek fűszerekhez nélkülözhetetlen kellékei mind az ...

Tekintse meg többet -

Ipari hírek 2026-01-04

Bevezetés az ipari szárítási módszerekbe A szárítás kritikus folyamat a gyógyszer-, vegyi- és ...

Tekintse meg többet -

Ipari hírek 2025-12-23

Bevezetés a Duplakúpos turmixgépek A kettős kúpos keverők széles körben használt ipari k...

Tekintse meg többet -

Ipari hírek 2025-12-18

Bevezetés a Fűszerdaráló gépek A fűszerdaráló gépek nélkülözhetetlen eszközök a keresked...

Tekintse meg többet

Ipari tudás bővítése

Hogyan kezelik a gyors keverő granulátorok különféle anyagokat?

Gyors keverő granulátorok Az (RMGS) úgy tervezték, hogy sokféle anyagot kezeljen, és sokoldalú és alapvető berendezéseket készítsen az iparágakban, például a gyógyszerekben, az élelmiszer -feldolgozásban és a vegyi anyagokban. Itt vannak a legfontosabb módszerek, amelyekkel az RMG -k különféle anyagokat kezelnek:

Változó sebesség- és energiabeállítások

Állítható járókerők és aprítók: Az RMG -k változó sebességű beállításokkal vannak felszerelve mind a járókerékek, mind a hézagok számára, lehetővé téve a keverési és granulációs folyamat pontos ellenőrzését. Ez a rugalmasság biztosítja a különböző tulajdonságokkal rendelkező anyagok, például sűrűség, részecskeméret és nedvességtartalom optimális feldolgozását.

Teljesítmény -adaptáció: A járókerék és aprítók ereje beállítható a feldolgozott anyaghoz. Például nagyobb energiára lehet szükség a sűrűbb vagy koherens anyagokhoz a kívánt granuláció elérése érdekében.

Testreszabott tál kialakítás

Bowl geometria: A keverő tál kialakítása és geometriája testreszabható különféle anyagjellemzők befogadására. Például, a meghatározott formájú tálak elősegíthetik a jobb keverést és csökkenthetik a holt zónákat, ahol az anyagok felhalmozódhatnak.

Építőanyag: A tál építőanyagát a feldolgozott anyagok kémiai tulajdonságai alapján lehet kiválasztani a reakciók vagy a szennyeződés megelőzése érdekében.

Fejlett vezérlőrendszerek

Receptekkezelés: A fejlett RMG -k kifinomult vezérlőrendszerekkel érkeznek, amelyek lehetővé teszik a receptkezelést. Az operátorok különböző anyagokra szabott specifikus paramétereket programozhatnak, biztosítva a következetes és megismételhető feldolgozást.

Valós idejű megfigyelés: Az érzékelők és a vezérlőrendszerek valós idejű adatokat szolgáltatnak olyan paraméterekről, mint a nyomaték, a hőmérséklet és a nedvességtartalom, lehetővé téve a beállításokat a repülés közben a különböző anyagok hatékony kezelésére.

Alkalmazkodóképesség a nedves és száraz granulációhoz

Nedves granuláció: Az RMG -k kezelni tudják a nedves granulációs folyamatokat, ha folyékony kötőanyagokat adnak hozzá a porokhoz, amelyeket azután összekevernek és egyidejűleg granulálnak. A berendezést úgy tervezték, hogy hatékonyan kezelje a nedves tömeg viszkozitását és áramlási jellemzőit.

Száraz granuláció: A száraz granulációhoz az RMG -k feldolgozhatják a porokat folyékony kötőanyagok nélkül, nagy nyírási erők felhasználásával az anyag tömörítéséhez és granulálásához.

Méretezhetőség és kötegelt méretek

Kis-nagy tételek: Az RMG-k képesek feldolgozni a különböző tételméreteket, a kisméretű laboratóriumi készítményektől a nagyszabású ipari termelésig. Ez a méretezhetőség lehetővé teszi az anyagkezelés tesztelését és optimalizálását a teljes méretű előállítás előtt.

Az egységesség a tételek között: A következetes feldolgozási paraméterek fenntartásával az RMG -k biztosítják a granulátum méretének és minőségének egységességét a különböző tételek között, függetlenül az anyagi variációktól.

Optimalizált járókerék és aprító kialakítása

Kereténykonfiguráció: A járókerületek tervezése és konfigurációja kritikus fontosságú a különböző anyagok kezelésében. A járókereket úgy lehet megtervezni, hogy biztosítsák a szükséges nyíró- és kompressziós erőket a hatékony granulációhoz.

Chopper integráció: Aprítók segítenek az agglomerátumok lebontásában és az egyenletes granulátum méretének biztosításában. Aprítók helyzetét és sebességét az anyagjellemzők alapján lehet beállítani a kívánt granulációs eredmény elérése érdekében.

Tisztítás és karbantartás

Könnyű tisztítás: Az RMG-ket az egyszerű szétszereléshez és a tisztításhoz tervezték, ami elengedhetetlen a különböző anyagok közötti váltáskor a keresztszennyeződés megelőzése érdekében.

Anyagspecifikus tisztítási protokollok: A tisztítási protokollok a feldolgozott anyagok specifikus tulajdonságaihoz igazíthatók, biztosítva a maradékok alapos eltávolítását és a higiéniai szabványok fenntartását.

A gyors keverő granulátorok nagyon sokoldalú gépek, amelyek különféle anyagok széles skáláját képesek kezelni a különféle operatív paraméterek beállításával, a fejlett vezérlőrendszerek felhasználásával és a konkrét tervezési funkciók beépítésével. Ez az alkalmazkodóképesség felbecsülhetetlen értékűvé teszi azokat az iparágakban, amelyek pontos és hatékony granulációs folyamatokat igényelnek a különféle anyagtípusokhoz.

Hogy a Gyors keverék granulátor megakadályozzák a különféle anyagok közötti keresztszennyeződést?

A gyors keverő granulátorok (RMG) számos tervezési tulajdonságot és működési protokollt alkalmaznak a különböző anyagok közötti keresztszennyeződés megelőzésére. Itt vannak a legfontosabb intézkedések:

Könnyű szétszerelés és takarítás

Moduláris alkatrészek: Az RMG -ket olyan alkatrészekkel tervezték, amelyek könnyen szétszerelhetők. Ez megkönnyíti az anyagokkal érintkező alkatrészek alapos tisztítását.

Sima felületek: A keverőtál és más érintkező alkatrészek belső felületei gyakran csiszoltak és simaak, hogy megakadályozzák az anyagok betartását, és hatékonyabbá tegyék a tisztítást.

Építőanyag

Nem reaktív anyagok: A termékkel érintkező alkatrészek általában nem reaktív és korrózióálló anyagokból készülnek, például rozsdamentes acélból, amelyek könnyen tisztíthatók és nem tartják meg a maradékokat.

Tisztítási protokollok

Helyben történő tisztító (CIP) rendszerek

Automatizált tisztítás: Számos RMG fel van szerelve a tisztítási (CIP) rendszerekkel, amelyek automatizálják a tisztítási folyamatot. A CIP rendszerek biztosítják az alapos és következetes tisztítást, csökkentve a keresztszennyezés kockázatát.

Részletes tisztítási eljárások

Szabványos működési eljárások (SOP): A kézi tisztítás részletes SOP -ja biztosítja, hogy az RMG minden részét az ipari szabványok szerint tisztítsák meg, minimalizálva a maradék anyag kockázatát.

Működési protokollok

Kötegelt dokumentáció és szegregáció

Batch -nyilvántartások: A részletes kötegelt rekordok karbantartása elősegíti a feldolgozott anyagok nyomon követését, és biztosítja, hogy a tisztítás megfelelő módon legyen a tételek között.

Anyag szegregáció: A szigorú anyag szegregációs protokollok végrehajtása a feldolgozás és a tisztítás során segít elkerülni a keresztkontaktert.

Rendszeres karbantartás és ellenőrzések

Ütemezett karbantartás: A rendszeres karbantartási ütemtervek gondoskodnak arról, hogy minden alkatrészt ellenőrizzék és rendszeresen megtisztítsák, hogy megakadályozzák az anyagok felhalmozódását.

Vizuális ellenőrzések: A rutin vizuális ellenőrzések a tisztítási folyamatok előtt és után segítenek a fennmaradó maradékok azonosításában és eltávolításában.

Fejlett vezérlőrendszerek

Érzékelő integráció: Az érzékelőkkel felszerelt fejlett vezérlőrendszerek valós időben figyelhetik a tisztasági szinteket, biztosítva, hogy bármilyen szennyeződést észleljenek és azonnal kezeljenek.

Riasztások és riasztások: Az automatizált riasztások és riasztások értesíthetik az operátorokat, ha a berendezés bármely részét nem tisztítják meg megfelelően, és azonnali intézkedéseket indítanak a keresztszennyeződés megelőzése érdekében.

A gyors keverő granulátorok a tervezési jellemzők, a szigorú tisztítási protokollok, az operatív eljárások és a fejlett vezérlőrendszerek kombinációját tartalmazzák a különböző anyagok közötti keresztszennyeződés megelőzésére. Ezek az intézkedések biztosítják, hogy az egyes tételeket tiszta környezetben dolgozzák fel, fenntartva a termék integritását és biztonságát.