Vízszintes szalagkeverő Gyártó

-

Vad vízszintes típusú fűszerkeverő szalagkeverőgép

A szalagkeverőgép teljes rozsdamentes acél keverővel rendelkezik, a vízszintes szalagkeverő tengely a sebességváltó csavarpengén van elrendezve, a belső spirális a... -

Vad, kiváló minőségű élelmiszerpor szalagkeverőgép

Gépi leírás A spirális meghajtó keverő tengelyére a hengerben lévő anyag átmérőjén és külső átmérőjére beépítve az agitátor az anyagot a hengerek széles tar... -

Vad, száraz porkeverő szalagkeverőgép

A száraz porszalagkeverő vízszintes típusú keverőgép, ez a szalagkeverő keverheti a száraz port, a granulátumot és a folyadékot. A keverőgépnek szalagpenge van, te...

A szalagkeverő vízszintes keverő. Ez egy vízszintes henger, egyetlen tengelyes és dupla spirál övvel, elosztott szerkezetbe rakva. A keverőhordó U alakú, és a felső fedélnél vagy a hordó felső részén van egy takarmányport. Az ügyfél követelményei szerint egy permetezési töltőeszköz telepíthető. Keverheti a száraz port, a nedves port és a folyadékot.

Rólunk

Becsület

-

Becsület

Becsület -

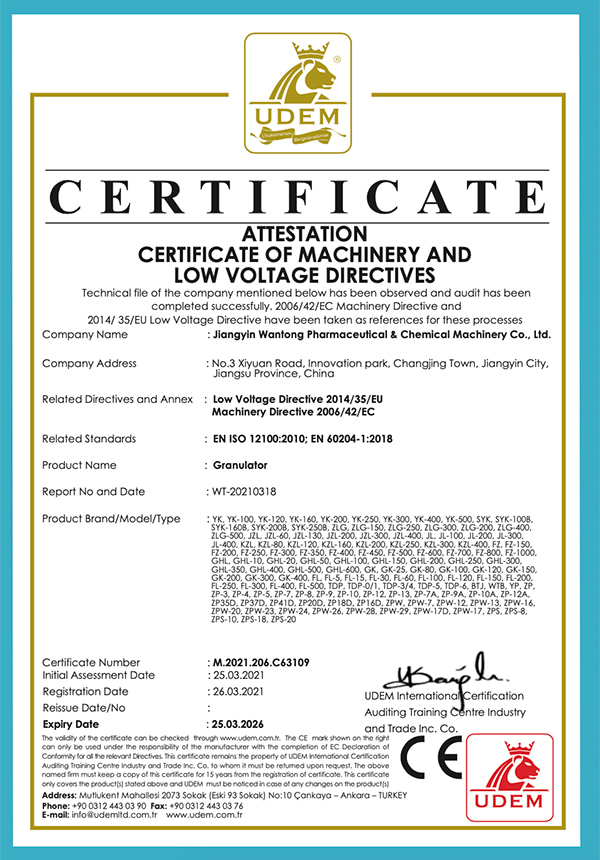

CE

CE

Hír

-

Ipari hírek 2026-01-06

Fűszerdaráló gépek bemutatása Darálógépek fűszerekhez nélkülözhetetlen kellékei mind az ...

Tekintse meg többet -

Ipari hírek 2026-01-04

Bevezetés az ipari szárítási módszerekbe A szárítás kritikus folyamat a gyógyszer-, vegyi- és ...

Tekintse meg többet -

Ipari hírek 2025-12-23

Bevezetés a Duplakúpos turmixgépek A kettős kúpos keverők széles körben használt ipari k...

Tekintse meg többet -

Ipari hírek 2025-12-18

Bevezetés a Fűszerdaráló gépek A fűszerdaráló gépek nélkülözhetetlen eszközök a keresked...

Tekintse meg többet

Ipari tudás bővítése

Hogyan akadályozza meg a vízszintes szalagkeverő, hogy az anyagok holt sarkokban összegyűljenek, és képtelenek keverni?

A vízszintes szalagkeverőket úgy tervezték, hogy biztosítsák az alapos és egységes keverést azáltal, hogy olyan lehetséges problémákkal foglalkoznak, mint például a holt sarkok, ahol az anyagok összegyűlhetnek és keverék nélkül maradhatnak. Íme néhány kulcsfontosságú tulajdonság és tervezési szempont, amelyek megakadályozzák az anyagok holt sarkokban történő felhalmozódását:

Szalag kialakítás: Kettős spirális szalagok: A keverő általában belső és külső spirális szalagok sorozatát tartalmazza. A külső szalag az anyagot a középpont felé mozgatja, míg a belső szalag a vége felé mozgatja. Ez az ellenáramú művelet elősegíti az anyag egyenletes elosztását az egész keverőben, minimalizálva a halott foltokat.

Optimalizált pengeometria: A szalagok alakját és szögét úgy tervezték, hogy biztosítsák az anyagok folyamatos mozgását. A szalagokat gyakran szögbe állítják, hogy emelési és összecsukási műveletet hozzanak létre, amely elősegíti az alapos keverést.

Szoros távolság: Minimális hézag: A szalagok és a keverő vályú közötti távolság minimális marad, hogy megakadályozzák az anyag alján leülepedését vagy a falakhoz való tapadást. Ez biztosítja, hogy minden anyag folyamatosan mozgásban legyen és keverhető legyen.

Végső lemez kialakítása: Kerekített végek: Sok vízszintes szalagkeverők Kerekített vagy speciálisan kialakított véglemezekkel rendelkeznek, amelyek csökkentik a sarkokban történő anyaggyűjtés esélyét. Ezeknek a véglemezeknek a kialakítása segíti az anyagot vissza a keverési területre.

Folyamatos mozgás: Állandó agitáció: A szalagok által biztosított folyamatos mozgás biztosítja, hogy az anyagok folyamatosan felemelkedjenek és hajtsanak be, ami csökkenti a halott foltok valószínűségét.

Vályú alak: U alakú vagy hengeres vályúk: A keverővályú alakja is szerepet játszhat. Az U alakú vagy hengeres vályúk gyakoriak, és geometria segít az anyagáramlás irányításában, biztosítva, hogy elérje a keverő minden területét.

Változó sebességszabályozás: Állítható sebesség: Egyes keverők változó sebességszabályozókkal vannak ellátva, amelyek lehetővé teszik a operátorok számára, hogy beállítsák a szalagok sebességét. Ez hasznos lehet a keverési folyamat optimalizálásához a különféle anyagokhoz és a halott foltok megelőzéséhez.

Kibocsátási mechanizmus: Hatékony kisülés: A jól megtervezett kisülési mechanizmus, például egy alsó vagy oldalsó kisülési szelep biztosítja, hogy az összes vegyes anyag hatékonyan eltávolítson a keverőből, megakadályozva a maradék felhalmozódását.

Tisztítás és karbantartás: Könnyű hozzáférés a tisztításhoz: A rendszeres tisztítás és karbantartás döntő jelentőségű. A belső alkatrészekhez való könnyű hozzáféréssel tervezett keverők lehetővé teszik az alapos tisztítást, amely elősegíti a sarkokban lévő anyagok felhalmozódását és biztosítja a következetes keverési teljesítményt.

Ezeknek a tervezési elemeknek és az operatív gyakorlatoknak a beépítésével a vízszintes szalagkeverők hatékonyan minimalizálják a halott sarkok előfordulását, és biztosítják az anyagok homogén keverékét.